دهه ها تجربه، نوآوری پیشرو در صنعت

در این مقاله قصد داریم بطور مختصر در خصوص انواع کوره های فولاد صحبت کنیم.

کوره های نورد پوشر (Pusher furnaces)، سوخت بهینه و مقرون به صرفه

در کوره های پوشری، شمش فولاد (بیلت) سرد با کمک پوشرها در سمت شارژ به جلو رانده می شود.این کوره ها برای گرم کردن بیلت ها طراحی شده بودند.کف کوره های پوشری قدیمی از نظر طول کوتاه بود و به صورت طولی به سمت انتهای تخلیه شیب داشت تا امکان عبور آسان اکسیدهای فولاد از داخل کوره را فراهم کند. در حال حاضر کوره های پوشری بلندتر بین 25متر تا 30 مترطول دارند. این کوره ها به طور معمول دارای 3 ناحیه حرارتی می باشد که شامل پیشگرم (Preheat)، گرمایش (Heat) و جهنم (soaking) می باشد. کورههای پوشر یک فرآیند گرمایشی نسبتاً ساده و کم مصرف را با انتشار Nox پایین سازگار با محیط زیست و مقررات فراهم می کند. با افزایش هزینه های کسب و کار امروز، یک کوره پوشر هزینه های عملیاتی شما را پایین نگه می دارد و در عین حال نیازهای تولید شما را برآورده می کند. در حالی که مقرون به صرفه بودن آن هم در هزینه های سرمایه و هم در هزینه های عملیاتی است، همچنین یک شمش به خوبی گرم می شود و به تعمیر و نگهداری مکانیکی کمتری نسبت به انواع دیگر کوره ها نیاز دارد.

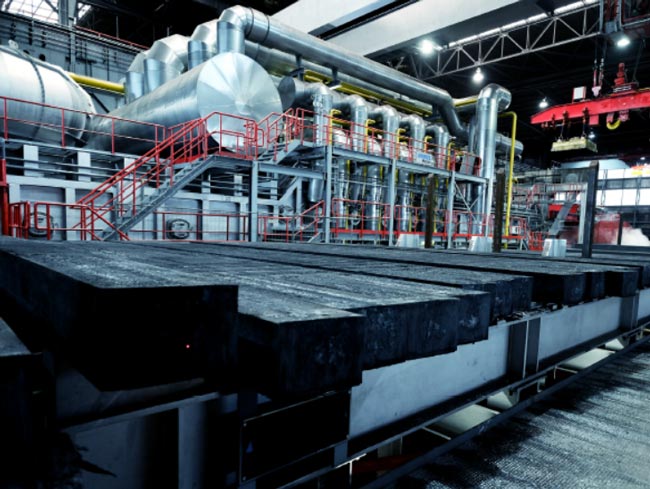

کوره های نورد گامی (Walking beam) و واکینگ هرث

هنگامی که تولید نیاز به کیفیت بهتر و تولید بالاتر دارد، کوره های گامی الزامات را برآورده می کنند. این کوره ها یکنواختی دمایی عالی را فراهم می کنند و در عین حال انعطاف پذیری را در حمل و نقل شمش به داخل و خارج از کوره فراهم می کنند. دراین کوره ها بر خلاف کوره پوشری بیلت به جلو هل داده نمی شود بلکه با مکانیزمی که در زیر کوره فراهم شده بلیت به صورت گام به گام به جلو هدایت می شود.

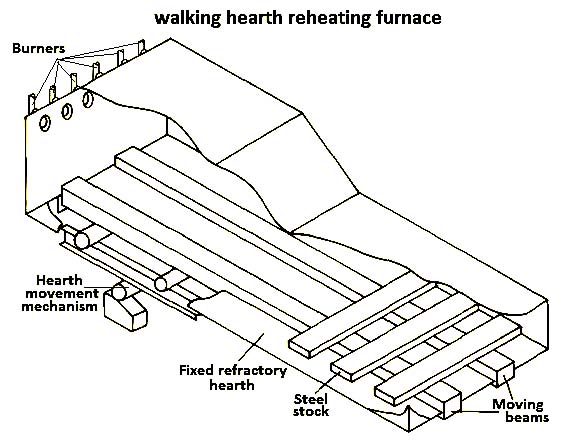

از نظر عبور ذخایر فولادی از محفظه گرمایش مشابه کوره وایکینگ بیم است. تفاوت در روش انتقال مواد در این دو کوره است. درکوره واکینگ هرث، استوک فولاد بر روی پایه های نسوز ثابت قرار دارد. این پایه ها از طریق دهانه های کف کوره گسترش می یابند و در زمانی که مواد در کوره ساکن هستند، نوک آ نها بالای سطح کف کوره قرار دارند. بنابراین گازهای کوره می توانند بین بیشتر سطح زیرین و کف کوره گردش کنند . برای حرکت مواد به سمت انتهای تخلیه کوره، کف کوره به صورت عمودی بالا می آید تا ابتدا با مواد تماس پیدا کند و سپس برای فاصله کوتاهی بالای پایه ها بلندتر می شود. سپس کوره به سمت یک فاصله از پیش تعیین شده به جلو حرکت می کند، می ایستد، مواد را به موقعیت جدید خود در پایه ها پایین می آورد، به پایین ترین موقعیت خود ادامه می دهد و سپس به عقب به سمت شروع خود به سمت انتهای شارژ کوره حرکت می کند تا منتظر شارژ بعدی باشد. مزایا و معایب کوره واکینگ هرث مشابه کوره واکینگ بیم است. مکانیسم پیشگرم کوره واکینگ هرث در شکل زیر نشان داده شده است:

کوره دوار

کوره دوار برای گرم کردن مجدد بیلت های فولادی برای نورد یا فورجینگ مناسب است. طراحی جمع و جور آن باعث صرفه جویی در فضای ساختمان می شود و در عین حال از حداقل تجهیزات فرعی برای شارژ و تخلیه کوره ها استفاده می کند. طراحی منحصر به فرد همچنین دسترسی راحت به سیستم احتراق و سیستم انتقال مکانیکی را فراهم می کند. توالی زون ها و سیستم پالس فایرینگ راندمان عالی و یکنواختی دمای محصول را فراهم می کند. در سال 1997 اولین کوره دوار بر پایه زغال سنگ با قطر 55 متر برای در باتلر، ایندیانا ساخته شد. این کوره سنگ آهن و مواد احیا کننده پلت شده یا بریکت شده را می پذیرد، آنها را گرم می کند و اکسید آهن را به آهن فلزی کاهش می دهد. محصول حاصل به یک جایگزین کم هزینه برای قراضه در فولادسازی تبدیل می شود. این کوره دوار می تواند برای تولید حداکثر 500000 تن در سال طراحی شود.

کوره های تونلی و غلتکی (Tunnel and roller furnaces)

برای کوره های تونلی یا غلتکی استاندارد صنعتی در نظر گرفته می شوند. شرکت آندریتز اولین کوره تونلی را در کرافوردزویل، ایندیانا در سال 1989 ساخت. از آن زمان، این کوره ها بطور گسترده در سطح جهان ساخته می شود. یک کوره تونلی یکنواختی زمان و دما را برای گرم کردن دالها برای آسیاب نوار داغ فراهم میکند. کوره تونلی قبل از ورود به آسیاب، دال های نازک را از یک کاستور تقریباً توری گرم می کند. این کوره یکنواختی دمایی عالی را فراهم می کند و ¬در عین حال تولید ثابت را بین ریخته گری و آسیاب حفظ می کند. در صورت پایین آمدن آسیاب، می توان تعداد زیادی اسلب را در کوره ها ذخیره کرد و به ریخته گر اجازه می دهد به ریخته گری ادامه دهد. یک سیستم کنترل پیشرفته، کل فرآیند (کاستر - کوره - آسیاب) را هماهنگ نگه میدارد و «خراشها» یا «سقطهای کاستور» را به حداقل میرساند.

کوره های دسته ای (Batch furnaces)

این کوره برای کارخانه های فورج و تصفیه حرارتی طراحی می شود. راهحلهای خاصتر شامل گرم کردن مجدد کورههای دستهای مانند کورههای آهنگری کف ماشین، کورههای تک محفظه یا دو محفظه، و کورههای حفرهای است. کوره های فرآیند عملیات حرارتی مانند کوره های نیلینگ کف ماشین، کوره های شفت، کوره های هود و کوره های گودال عملیات حرارتی است. کوره های دسته ای گرمایش مجدد و سیستم های گرمایش پیچیده نیاز دارند و ما همیشه آماده ارائه بهترین کوره برای رفع نیازهای آنها هستیم. ما بر خواستهها و الزامات فرآیند حرارتی (یکنواختی، کارایی و بهره وری) تمرکز میکنیم که برای طراحی کوره برای دستیابی به زمانهای پردازش کوتاه، بهره وری بالا و کیفیت محصول ثابت و قابل تکرار حیاتی است.

گالوانیزه تجاری

گالوانیزه گرم نوار فولادی کم کربن پیوسته برای استفاده در بازار گالوانیزه تجاری استفاده می شود. مشعل های ما به گونه ای طراحی شده اند که برای مصارف آتی مانند آلومینیزاسیون قابل انطباق باشند. آنها نسبت به کوره های خط گالوانیزه سنتی کارآمدتر هستند و در کنترل نوسانات دمایی غیرمنتظره در صورت توقف خطوط انعطاف پذیرتر هستند.

سیستم کنترل و ایمنی

یکی از نکاتی که می تواند به افزایش راندمان کوره کمک کند سیستم کنترل و اتوماسیون کوره می باشد که با توجه به زون بندی مشعل ها و دمای هر ناحیه باید به بدرستی کنترل شود تا از ایجاد دمای بالا و چسبندگی در بیلت ها جلوگیری شود و ایجاد نوسان در دمای کوره و عدم همگنی اتمسفریک کوره جلوگیری شود. در صورتی که بیلت ها به دمای مورد نظر نرسد باعث ایجاد جریانکشی در رافینگ ها می شود.

تهیه و تنظیم: واحد R&D شرکت رهرو ایده رایان